19

сентябряИзготовление Олимпийских медалей

Процесс изготовления Олимпийских медалей

Благодаря автору этого репортажа у нас есть возможность побывать на заводе "Адамас" где изготавливают Олимпийские медали и узнать как делают эти медали.

Рождение медали начинается в печах, где плавят бронзу и серебро. Методом полунепрерывного литья отливается толстый лист металла. В процессе литья в нем могут образоваться воздушные поры и, чтобы избежать этого, лист металла прокатывается на многотонном прокатном стане.

Далее из прокатанного листа металла производятся заготовки медалей - квадратные пластины, которые помещаются в печь, где нагреваются с защитной атмосферой до температуры 180 градусов Цельсия и выдерживаются в течение 2 часов, для того, чтобы снять внутреннее напряжение в будущей медали. Затем она медленно охлаждается.

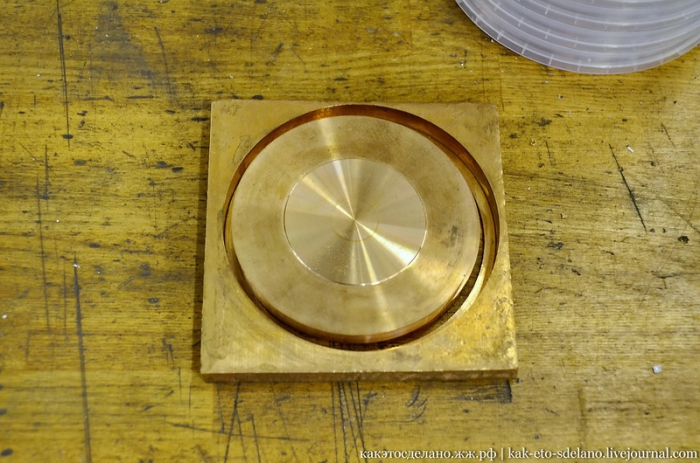

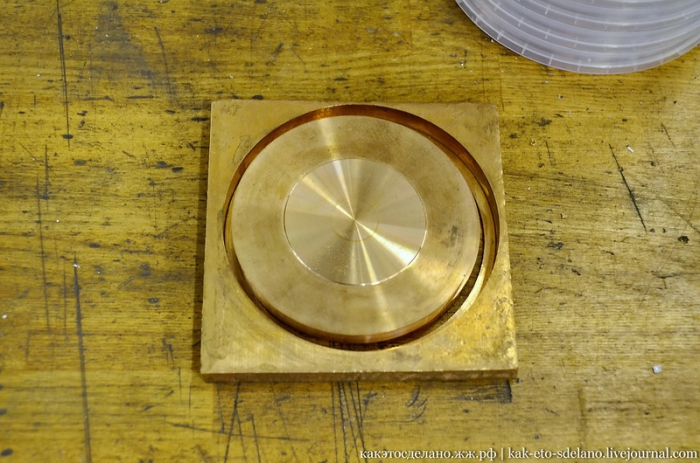

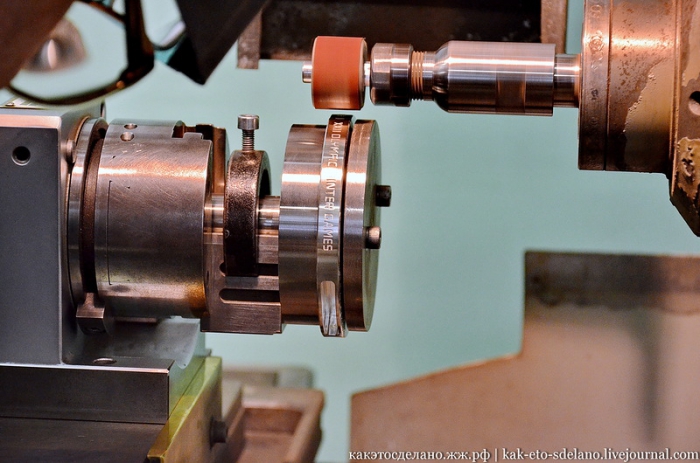

После охлаждения заготовка попадает сперва на один токарный станок, где вырезается вот такая шайба, потом на второй, более высокой точности, где происходит точение заготовки. Диаметр корпуса медали после этих операций составляет 100 мм, толщина 10 мм.

После обработки приятно смотреть на эти блестящие кругляшки.

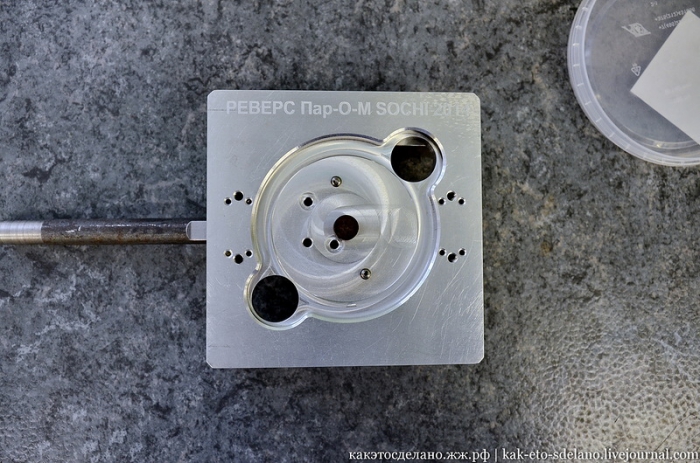

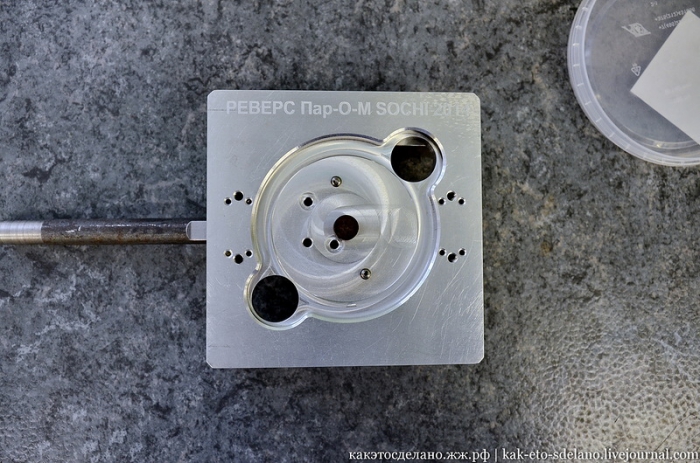

Затем "шайба" помещается в такое приспособление, надежно в нем закрепляется, для того чтобы сделать в заготовке технологические отверстия для крепления заготовки корпуса медали к технологическим приспособлениям.

Вот такие аккуратные отверстия.

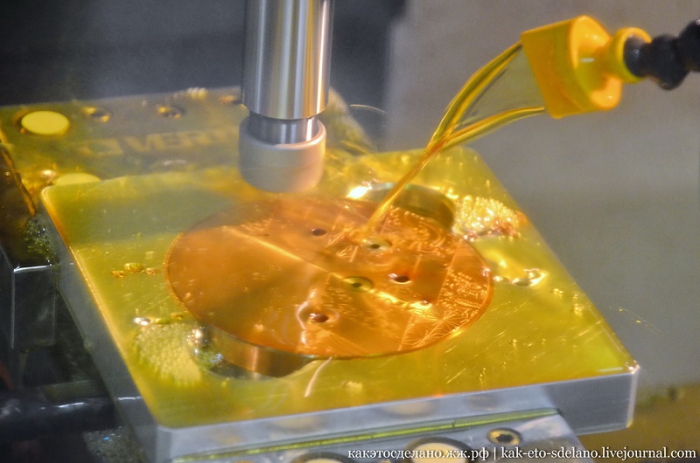

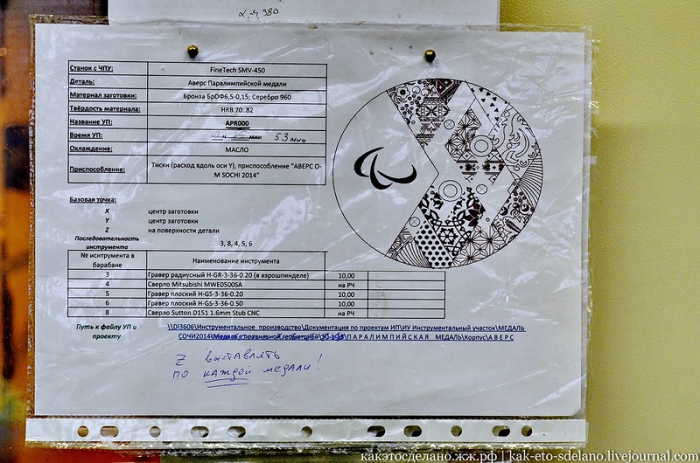

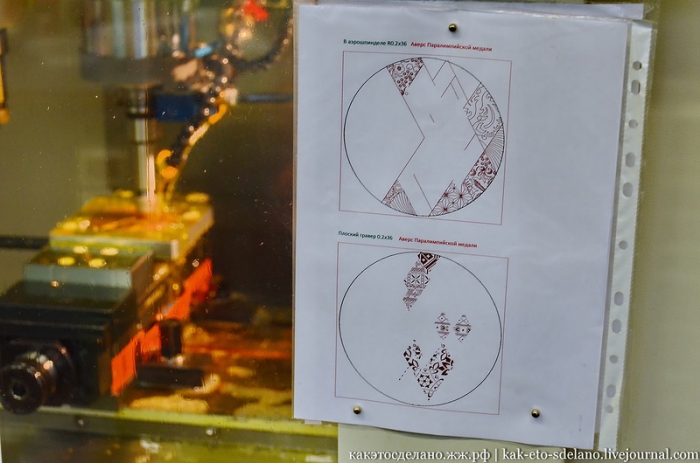

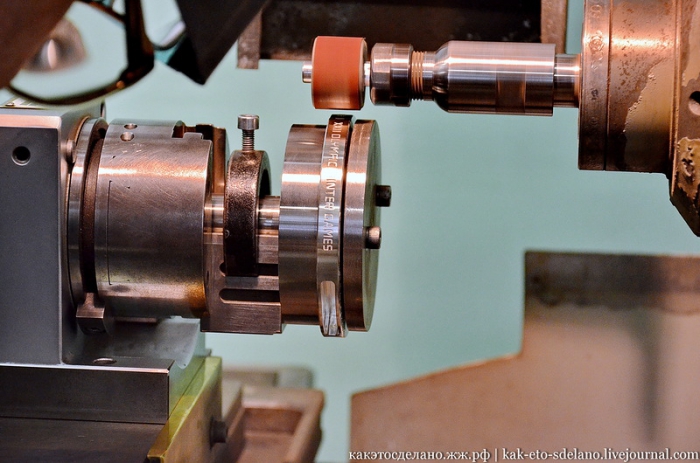

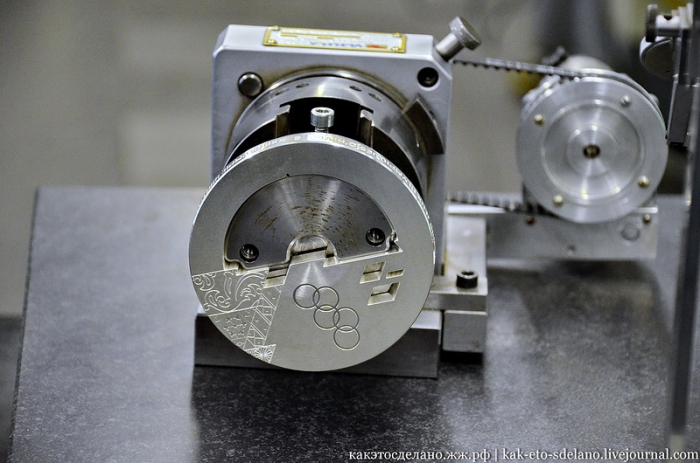

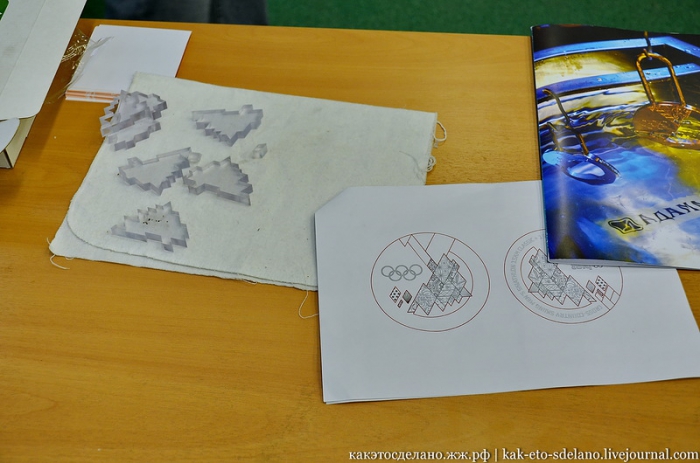

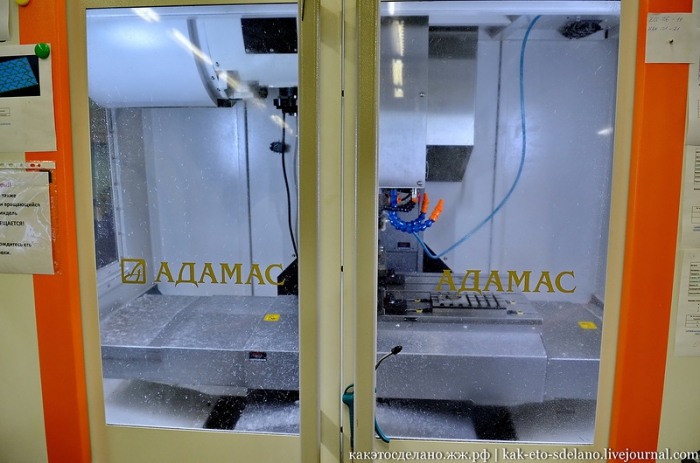

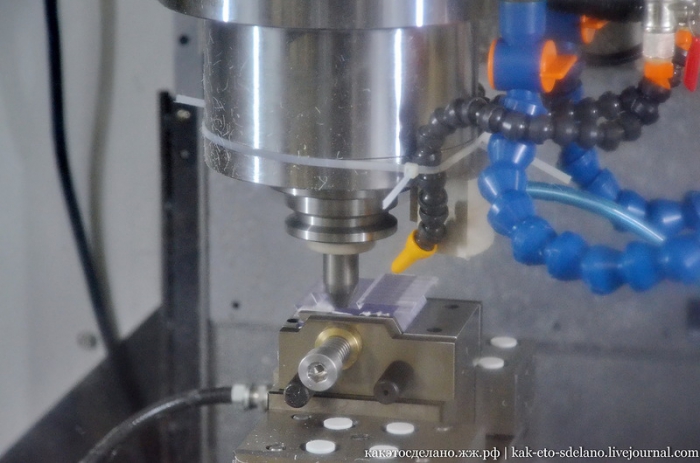

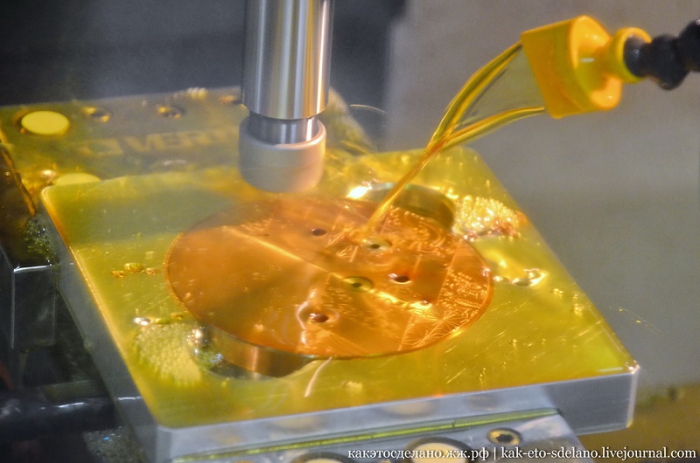

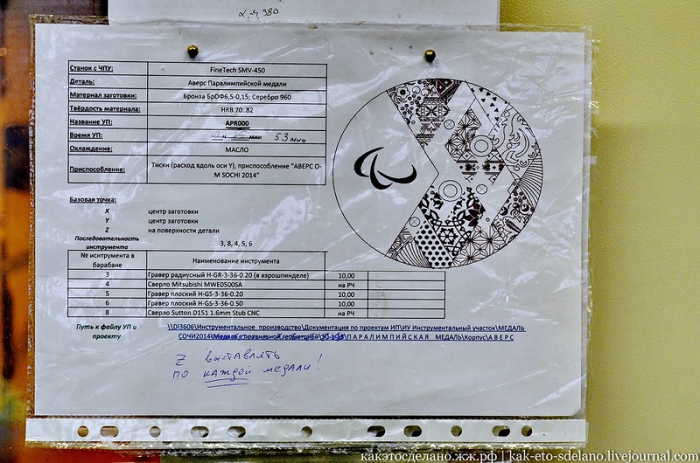

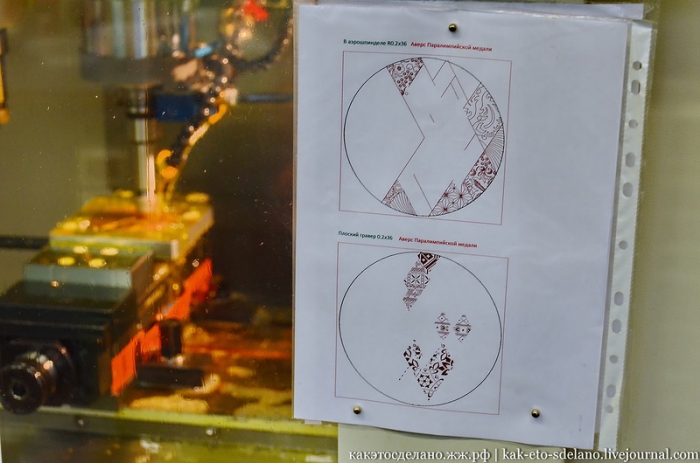

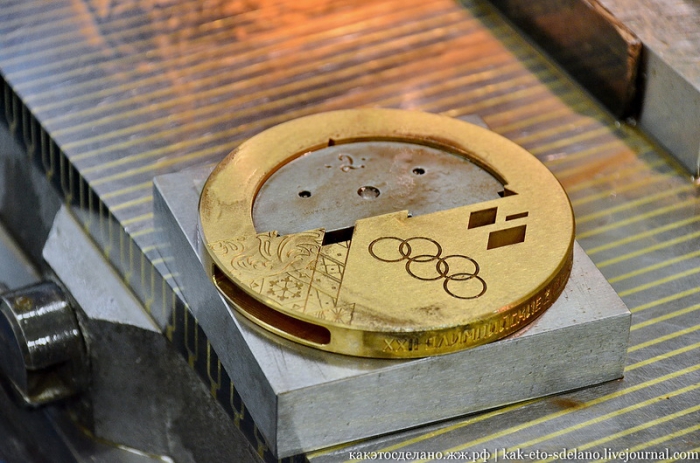

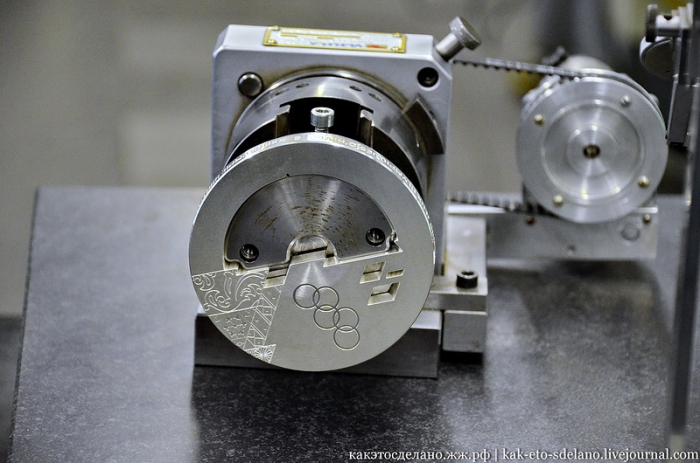

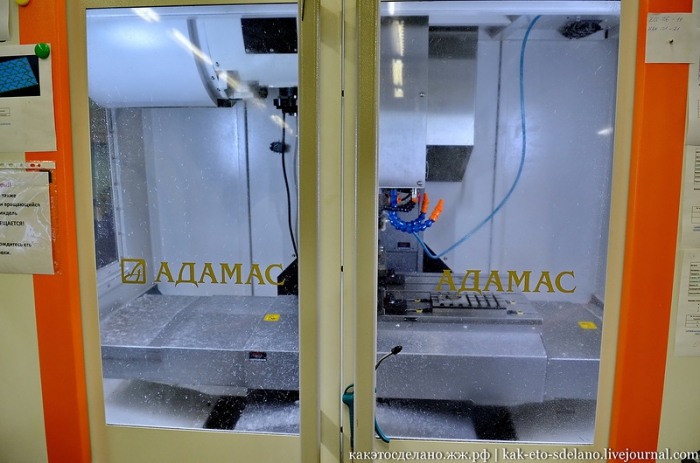

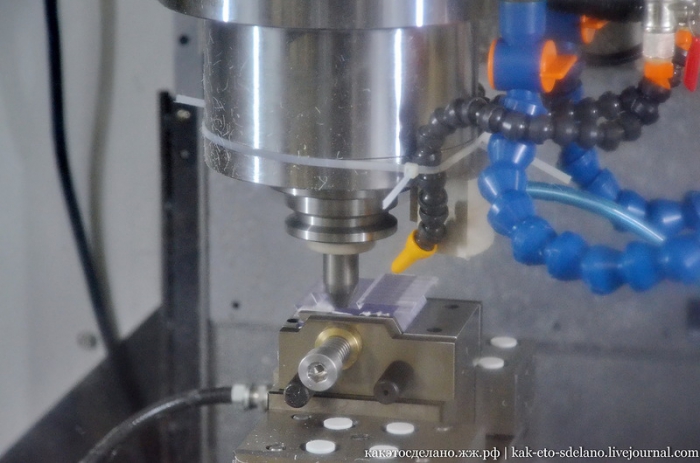

Затем медаль крепится через эти отверстия на этом приспособлении. Обратите внимание на надпись.После чего приспособление с заготовкой попадает внутрь прецизионного фрезерного обрабатывающего центра с ЧПУ, где методом высокоскоростного фрезерования (Hight Speed Milling) выполняется нанесение узоров и символов олимпиады – олимпийских колец на аверсе медали

Узоры, эмблемы олимпиады и названия олимпийских дисциплин на реверсе.

Затем на тех же станках выполняется гравировка официального наименования олимпийских игр на трех языках на гурте и фрезеровка кармана под крепление ленты. Все проще простого!

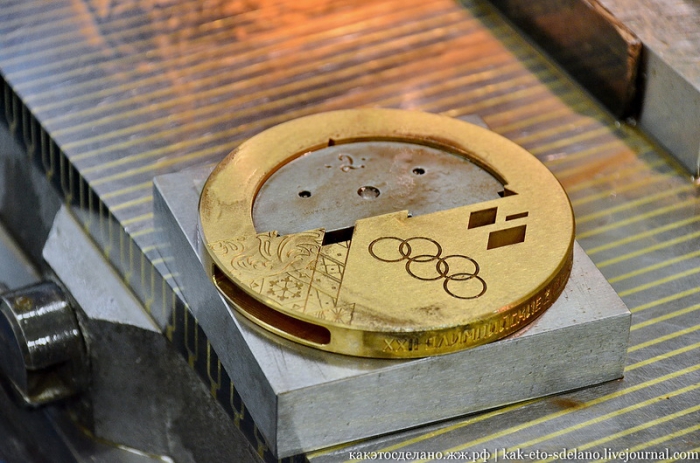

Так выглядит аверс бронзовой медали сочинских Паралимпийских Игр после окончания процесса фрезерования.

Затем медаль попадает в ванну прецизионно электроэрозионно проволочно-вырезного станка, где методом электрической эрозии металла выполняется резка 4-х окон под кристаллы.

Затем на серебряные и золотые медали наносится клеймо изготовителя, проводится опробование на соответствие 960 пробе и клеймение в государственной инспекции пробирного надзора.

После того, как отверстия для кристаллов вырезаны (о них рассказ ниже), медаль попадает на прецизионный плоско шлифовальный станок, на котором мастер шлифует аверс и реверс корпуса медали, для придания требуемой фактуры аверсу и реверсу медали.

Процедура шлифовки позади, пора принять ультразвуковые ванны, чтобы сбросить с медали все загрязнения.

Следующая операция - сверление отверстий для крепления штифта, фиксирующего ленту и обрабатывание кромок отверстий, которые проводятся мастерами вручную надфилем.

Захожу в следующую комнату, чтобы увидеть, что происходит с медалью дальше, а там ведущий с НТВ Кирилл Кикнадзе со съемочной группой снимают эпизод передачи про олимпийские медали.

После обработки кромок медали попадают на галтовку. Весьма интересный процесс. Здесь в виброгалтовочном барабане с наполнителями из нержавеющей стали корпус медали подвергается обработке, необходимой, для обеспечения товарного вида.

Попросту говоря, корпус медали трется о металлические шарики разного размера в воде с моющим средством.

Вот такие шарики.

Приспособление с медалями попадает под струи воды из под крана. Но и это еще не все!

После этих истязаний медаль попадает на шлифовальный станок, где производится предварительная обработка гурта медали - подготовка поверхности к полировке.

А после шлифовки гурта медаль попадает в полировальную машину, где обычно шлифуют золотые цепи, которые производятся здесь же, на заводе "Адамас".

После полировки медаль в очередной раз попадает в ультразвуковую ванну.

Последний этап в изготовлении олмпийских медалей - сборка, соединение металлической части медали и кристаллов.

Но перед этим они должны пролежать в холодильнике под температурой -35 градусов, чтобы кристаллы легко вошли в вырезанные в медалях пазы.

А уже при комнатной температуре кристалл расширится и встанет так прочно, что будет почти невозможно вынуть его из медали.

После того, как медаль готова ее упаковывают в полиэтилен и помещают в сейф.

А теперь расскажу про кристаллы. Они вырезаются из такого листа поликарбоната, который похож на оргстекло, но по своим свойствам намного его превосходит.

Толщина у него такая же как и у медали.

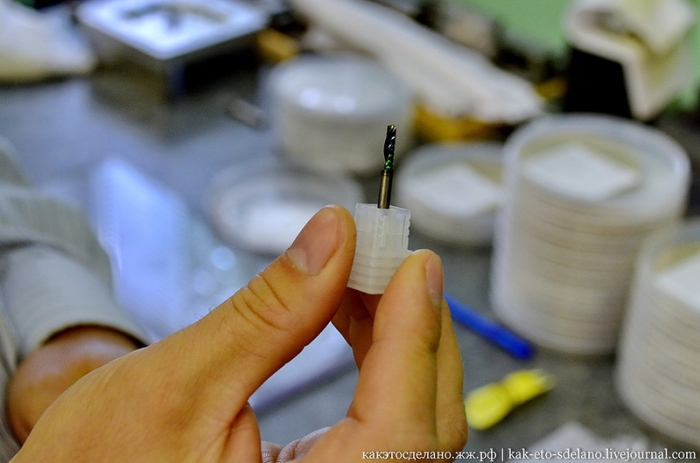

На станке с ЧПУ из листа поликарбоната вырезаются кристаллы разного размера.

При резке поликарбонарт охлаждается струёй сжатого воздуха, чтобы уменьшить трение и деформирование заготовок.

В итоге получается вот такой резной лист.

Готовые кристаллы.

На всех кристаллах лазером будет нанесён узор подобно тем, что были выгравированы на металлической части медали.

Чтобы посмотреть на этот процесс возьмем этот кусочек поликарбоната, поднимемся на третий этаж завода и пройдем в секретное помещение через эти двери.

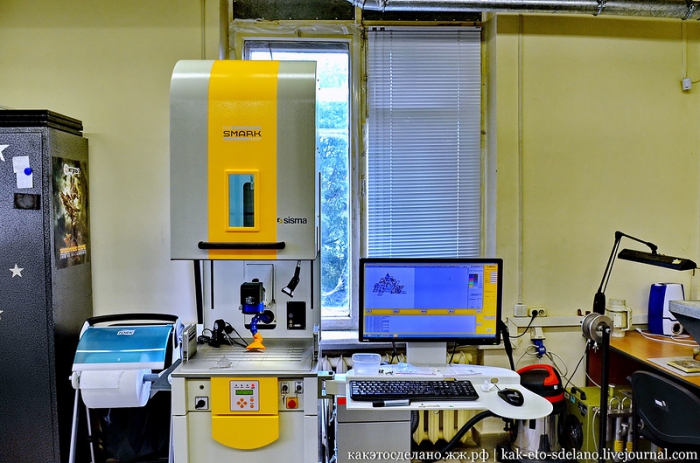

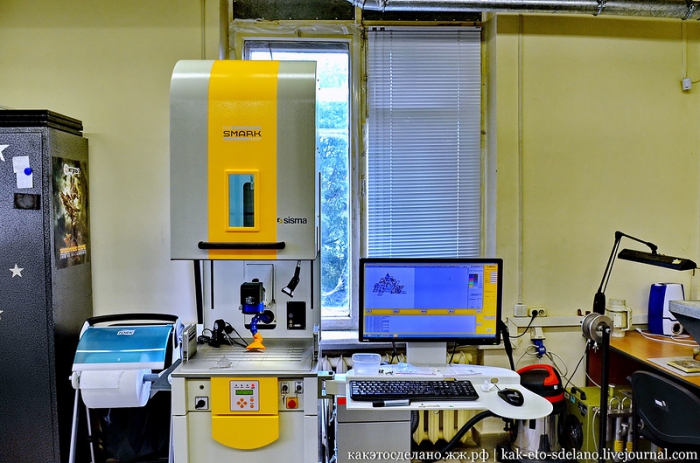

На этом оборудовании, которое стоит несколько десятков тысяч евро будут обработаны кристаллы.

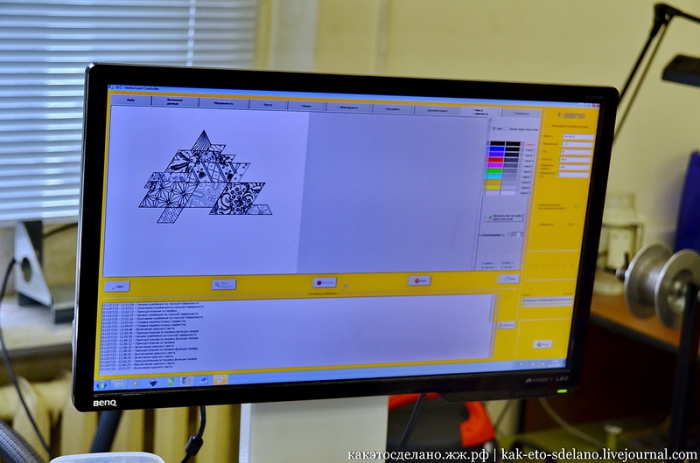

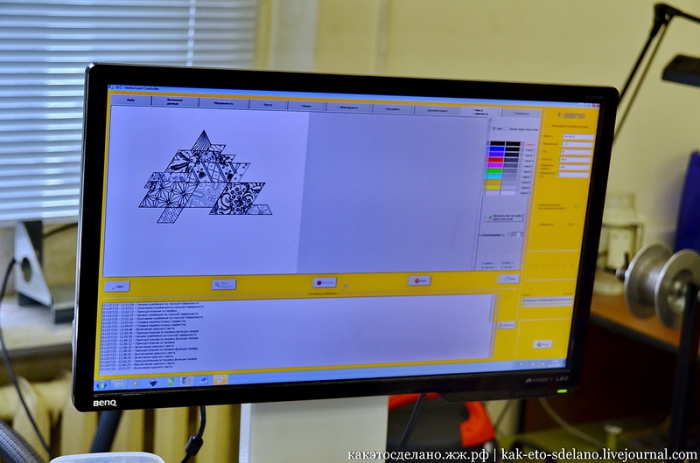

В компьютер вводится программа, задается нужный узор.

Лазер наносит рисунок ровно посередине кристалла.

Лазер наносит рисунок ровно посередине кристалла.

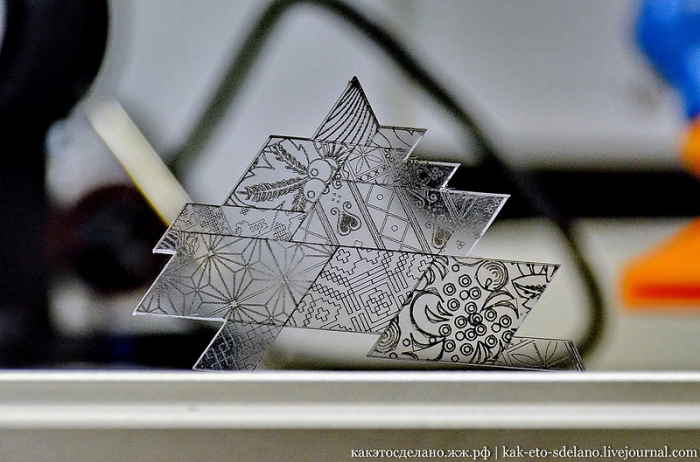

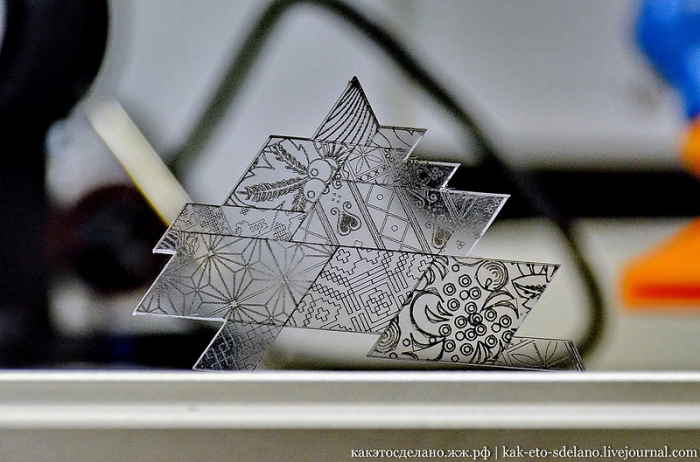

Вот что получается в итоге.

Вроде все процессы производства посмотрели, теперь зайдем на склад готовой продукции, посмотрим кое-какие детали и зайдем в место, где проектировали медали.

Эти штифты устанавливаются в гурте медали и служат для закрепления ленты.

А эти штифты вручную устанавливаются на аверсе паралимпийской медали и складываются в символы SOCHI2014 на языке Брайля.

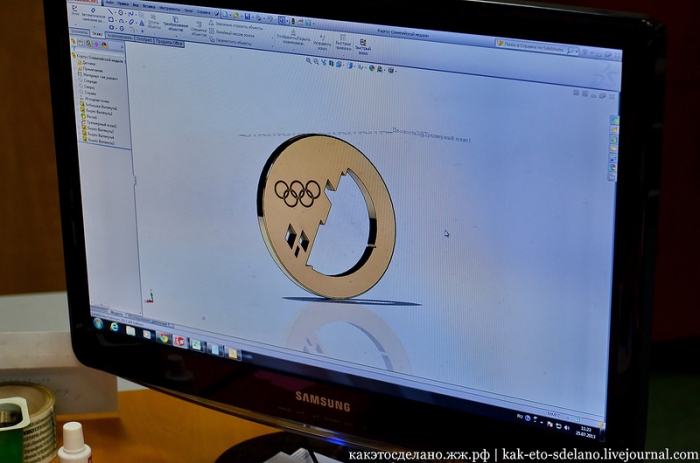

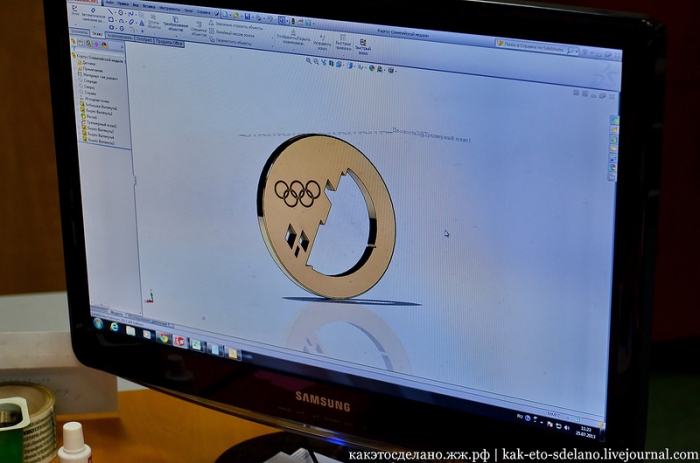

Это мозговой центр завода, где проектировались медали.

Изначально, для того, чтобы получить права на изготовление медалей был проведен конкурс среди разных компаний. "Адамас" сделал лучшую версию медали в соответствии с техническим заданием Оргкомитета и выиграл конкурс. Но создание прототипа медали было завуалировано под юбилей завода, чтобы никто не догадался об истинной цели изготовления медали. В ней легко угадываются черты нынешней награды, которая конечно отличается от прототипа.

Это золотая медаль, но вы не видели ее в репортаже потому, что на самом деле она - серебряная!) То есть внутри она серебряная, а золотом покрывается в гальванической ванне (этого этапа нет в моем репортаже) и становится тяжелее серебряной медали всего на 6 грамм. При этом она толще всего на несколько микрон и невооруженным взглядом этого не увидеть.

Золотая медаль состоит из, в среднем, 525 грамм серебра 960 пробы и 6 грамм золота 999 пробы.

Серебряная медаль - в среднем, 525 грамм серебра 960 пробы.

Бронзовая медаль весит, в среднем, 460 грамм.

Паралимпийские медали немного тяжелее: золотые - 680 грамм серебра 960 пробы и 6 грамм золота 999 пробы.

Обратите внимание на шрифт Брайля и на то, что в этих медалях нет зазоров, как в обычной олимпийской медали на месте большого кристалла.

Серебряная паралимпийская медаль: в среднем, 680 грамм серебра 960 пробы

Бронзовая медаль весит, в среднем, 585 грамм.

Всего для изготовления медалей будет использовано не менее 3 кг золота 999 пробы, порядка 2 тонн серебра 960 пробы и не менее 700 кг бронзы. Всего изготовлено около 1300 наград. За 98 комплектов поборются 6000 спортсменов в 7 олимпийских видах спорта.

На изготовление одной медали уходит примерно 20 часов (столько же, сколько я готовил этот материал для сообщества).

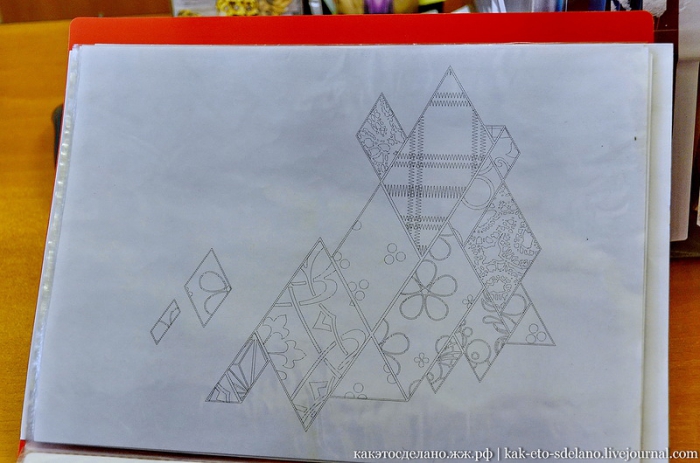

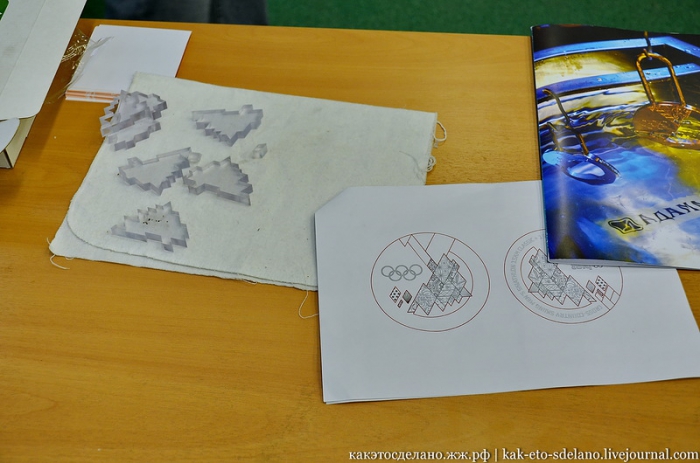

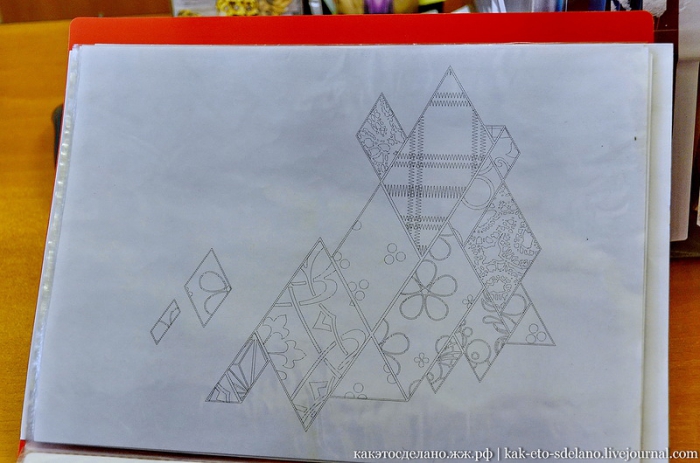

Вот как выглядит эскиз рисунка, который наносится лазером на кристалл.

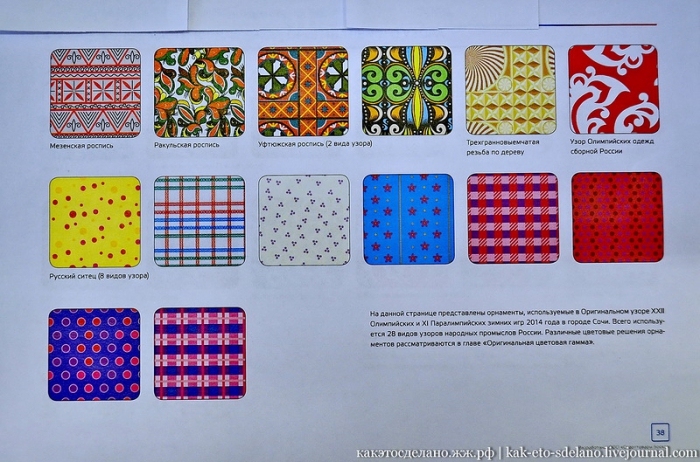

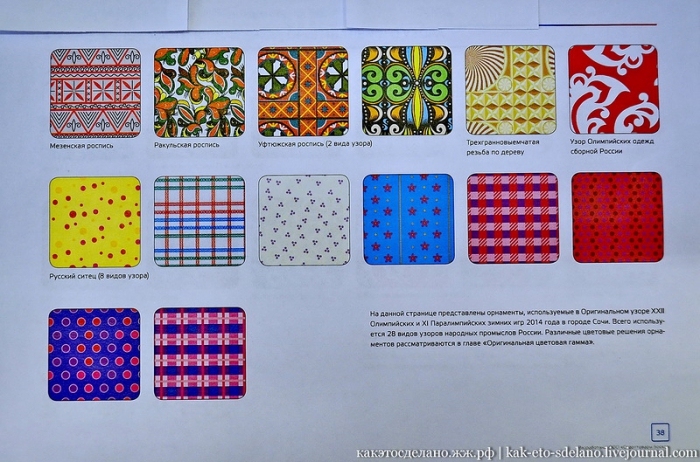

Узор нанесенный на награды с помощью гравировки представляет собой мозаику национальных узоров народов России.

Мезенская, ракульская, уфтюжская роспись, узоры русского ситца.

Гжель, хохлома, палех, жостовская роспись, рисунки павлопасадских платков, вологодское кружево, якутские мотивы и даже узоры кубачинских мастеров Дагестана, практически все есть на этих медалях.

А это варианты Олимпийских медалей, которые так и остались эскизами, на них виден силуэт России в обрамлении из узоров или составленный из них.

Медали прошлых Олимпиад. особенно мне запомнились туринские и ванкуверские, очень оригинально сделаны.

©

Благодаря автору этого репортажа у нас есть возможность побывать на заводе "Адамас" где изготавливают Олимпийские медали и узнать как делают эти медали.

Рождение медали начинается в печах, где плавят бронзу и серебро. Методом полунепрерывного литья отливается толстый лист металла. В процессе литья в нем могут образоваться воздушные поры и, чтобы избежать этого, лист металла прокатывается на многотонном прокатном стане.

Далее из прокатанного листа металла производятся заготовки медалей - квадратные пластины, которые помещаются в печь, где нагреваются с защитной атмосферой до температуры 180 градусов Цельсия и выдерживаются в течение 2 часов, для того, чтобы снять внутреннее напряжение в будущей медали. Затем она медленно охлаждается.

После охлаждения заготовка попадает сперва на один токарный станок, где вырезается вот такая шайба, потом на второй, более высокой точности, где происходит точение заготовки. Диаметр корпуса медали после этих операций составляет 100 мм, толщина 10 мм.

После обработки приятно смотреть на эти блестящие кругляшки.

Затем "шайба" помещается в такое приспособление, надежно в нем закрепляется, для того чтобы сделать в заготовке технологические отверстия для крепления заготовки корпуса медали к технологическим приспособлениям.

Вот такие аккуратные отверстия.

Затем медаль крепится через эти отверстия на этом приспособлении. Обратите внимание на надпись.После чего приспособление с заготовкой попадает внутрь прецизионного фрезерного обрабатывающего центра с ЧПУ, где методом высокоскоростного фрезерования (Hight Speed Milling) выполняется нанесение узоров и символов олимпиады – олимпийских колец на аверсе медали

Узоры, эмблемы олимпиады и названия олимпийских дисциплин на реверсе.

Затем на тех же станках выполняется гравировка официального наименования олимпийских игр на трех языках на гурте и фрезеровка кармана под крепление ленты. Все проще простого!

Так выглядит аверс бронзовой медали сочинских Паралимпийских Игр после окончания процесса фрезерования.

Затем медаль попадает в ванну прецизионно электроэрозионно проволочно-вырезного станка, где методом электрической эрозии металла выполняется резка 4-х окон под кристаллы.

Затем на серебряные и золотые медали наносится клеймо изготовителя, проводится опробование на соответствие 960 пробе и клеймение в государственной инспекции пробирного надзора.

После того, как отверстия для кристаллов вырезаны (о них рассказ ниже), медаль попадает на прецизионный плоско шлифовальный станок, на котором мастер шлифует аверс и реверс корпуса медали, для придания требуемой фактуры аверсу и реверсу медали.

Процедура шлифовки позади, пора принять ультразвуковые ванны, чтобы сбросить с медали все загрязнения.

Следующая операция - сверление отверстий для крепления штифта, фиксирующего ленту и обрабатывание кромок отверстий, которые проводятся мастерами вручную надфилем.

Захожу в следующую комнату, чтобы увидеть, что происходит с медалью дальше, а там ведущий с НТВ Кирилл Кикнадзе со съемочной группой снимают эпизод передачи про олимпийские медали.

После обработки кромок медали попадают на галтовку. Весьма интересный процесс. Здесь в виброгалтовочном барабане с наполнителями из нержавеющей стали корпус медали подвергается обработке, необходимой, для обеспечения товарного вида.

Попросту говоря, корпус медали трется о металлические шарики разного размера в воде с моющим средством.

Вот такие шарики.

Приспособление с медалями попадает под струи воды из под крана. Но и это еще не все!

После этих истязаний медаль попадает на шлифовальный станок, где производится предварительная обработка гурта медали - подготовка поверхности к полировке.

А после шлифовки гурта медаль попадает в полировальную машину, где обычно шлифуют золотые цепи, которые производятся здесь же, на заводе "Адамас".

После полировки медаль в очередной раз попадает в ультразвуковую ванну.

Последний этап в изготовлении олмпийских медалей - сборка, соединение металлической части медали и кристаллов.

Но перед этим они должны пролежать в холодильнике под температурой -35 градусов, чтобы кристаллы легко вошли в вырезанные в медалях пазы.

А уже при комнатной температуре кристалл расширится и встанет так прочно, что будет почти невозможно вынуть его из медали.

После того, как медаль готова ее упаковывают в полиэтилен и помещают в сейф.

А теперь расскажу про кристаллы. Они вырезаются из такого листа поликарбоната, который похож на оргстекло, но по своим свойствам намного его превосходит.

Толщина у него такая же как и у медали.

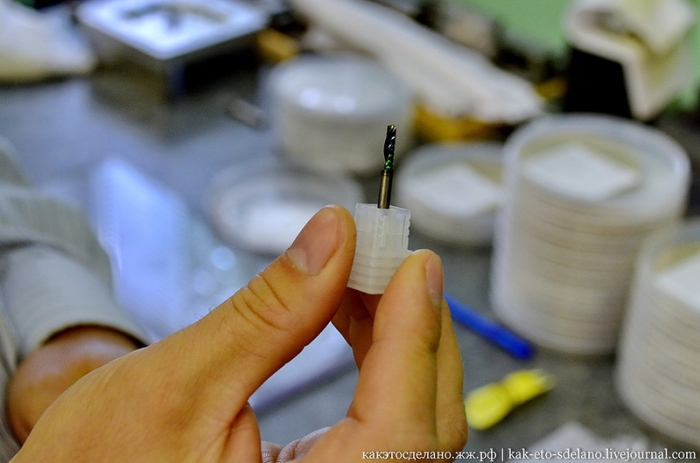

На станке с ЧПУ из листа поликарбоната вырезаются кристаллы разного размера.

При резке поликарбонарт охлаждается струёй сжатого воздуха, чтобы уменьшить трение и деформирование заготовок.

В итоге получается вот такой резной лист.

Готовые кристаллы.

На всех кристаллах лазером будет нанесён узор подобно тем, что были выгравированы на металлической части медали.

Чтобы посмотреть на этот процесс возьмем этот кусочек поликарбоната, поднимемся на третий этаж завода и пройдем в секретное помещение через эти двери.

На этом оборудовании, которое стоит несколько десятков тысяч евро будут обработаны кристаллы.

В компьютер вводится программа, задается нужный узор.

Лазер наносит рисунок ровно посередине кристалла.

Лазер наносит рисунок ровно посередине кристалла.

Вот что получается в итоге.

Вроде все процессы производства посмотрели, теперь зайдем на склад готовой продукции, посмотрим кое-какие детали и зайдем в место, где проектировали медали.

Эти штифты устанавливаются в гурте медали и служат для закрепления ленты.

А эти штифты вручную устанавливаются на аверсе паралимпийской медали и складываются в символы SOCHI2014 на языке Брайля.

Это мозговой центр завода, где проектировались медали.

Изначально, для того, чтобы получить права на изготовление медалей был проведен конкурс среди разных компаний. "Адамас" сделал лучшую версию медали в соответствии с техническим заданием Оргкомитета и выиграл конкурс. Но создание прототипа медали было завуалировано под юбилей завода, чтобы никто не догадался об истинной цели изготовления медали. В ней легко угадываются черты нынешней награды, которая конечно отличается от прототипа.

Это золотая медаль, но вы не видели ее в репортаже потому, что на самом деле она - серебряная!) То есть внутри она серебряная, а золотом покрывается в гальванической ванне (этого этапа нет в моем репортаже) и становится тяжелее серебряной медали всего на 6 грамм. При этом она толще всего на несколько микрон и невооруженным взглядом этого не увидеть.

Золотая медаль состоит из, в среднем, 525 грамм серебра 960 пробы и 6 грамм золота 999 пробы.

Серебряная медаль - в среднем, 525 грамм серебра 960 пробы.

Бронзовая медаль весит, в среднем, 460 грамм.

Паралимпийские медали немного тяжелее: золотые - 680 грамм серебра 960 пробы и 6 грамм золота 999 пробы.

Обратите внимание на шрифт Брайля и на то, что в этих медалях нет зазоров, как в обычной олимпийской медали на месте большого кристалла.

Серебряная паралимпийская медаль: в среднем, 680 грамм серебра 960 пробы

Бронзовая медаль весит, в среднем, 585 грамм.

Всего для изготовления медалей будет использовано не менее 3 кг золота 999 пробы, порядка 2 тонн серебра 960 пробы и не менее 700 кг бронзы. Всего изготовлено около 1300 наград. За 98 комплектов поборются 6000 спортсменов в 7 олимпийских видах спорта.

На изготовление одной медали уходит примерно 20 часов (столько же, сколько я готовил этот материал для сообщества).

Вот как выглядит эскиз рисунка, который наносится лазером на кристалл.

Узор нанесенный на награды с помощью гравировки представляет собой мозаику национальных узоров народов России.

Мезенская, ракульская, уфтюжская роспись, узоры русского ситца.

Гжель, хохлома, палех, жостовская роспись, рисунки павлопасадских платков, вологодское кружево, якутские мотивы и даже узоры кубачинских мастеров Дагестана, практически все есть на этих медалях.

А это варианты Олимпийских медалей, которые так и остались эскизами, на них виден силуэт России в обрамлении из узоров или составленный из них.

Медали прошлых Олимпиад. особенно мне запомнились туринские и ванкуверские, очень оригинально сделаны.

©