21

февраляПроизводство автомобилей KIA

Завод расположен в Словакии около города Жилина. Строительство завода началось в октябре 2004 года и было завершено в декабре 2005 года. В июне 2006 года завод работал в тестовом режиме. Первый автомобиль сошёл с конвейера 7 декабря 2006 года, это был Kia cee’d.

Давайте посмотрим на современный автозавод.

Ваш будущий автомобиль КИА поступает на завод в виде вот таких бобин с листовой сталью.

В прессовальном цехе двадцатитонные стальные рулоны превращаются в кузовные детали будущих машин. Этот процесс разбит на несколько этапов. Первый этап включает в себя подготовку «болванки» для дальнейшей формовки детали. Для этого из листа стали вырезается контур, технологические отверстия и выступы будущей детали.

Средство передвижения по цеху.

Далее этот продукт складывается на металлических стеллажах и при помощи электророхли попадает в пресс-машину.

Временные затраты на производство одной детали составляют порядка 20 секунд.

Замена пресс-форм происходит каждые 30 минут.

Деталь после штамповки.

Далее сформованные детали попадают на многоярусные стеллажи и ждут своей очереди в сварочный цех.

Если в пресс-цеху есть персонал, то склад полностью автоматизирован.

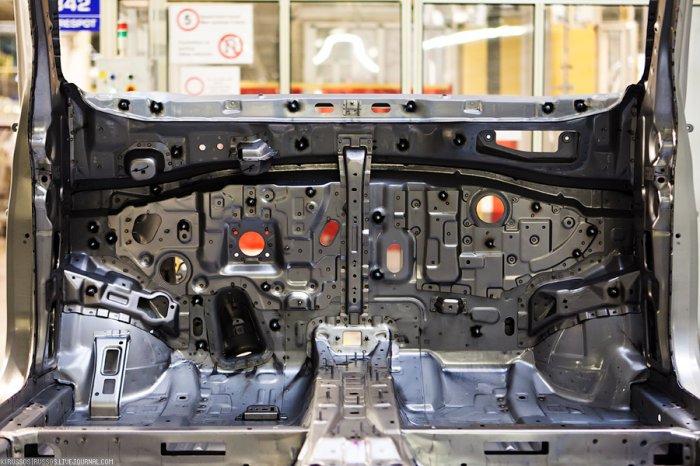

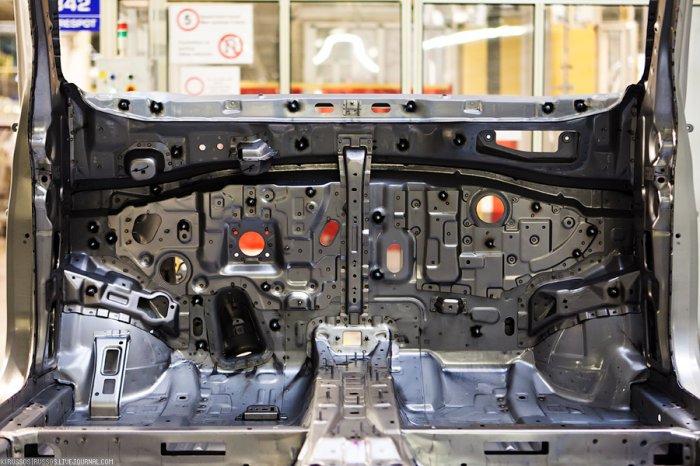

После склада детали кузова попадают в сварочный цех, который полностью роботизирован.

В цеху установлено около 400 роботов.

Весь процесс происходит без участия человека, который только контролирует его.

Поражаешься слаженной работе всех этих механизмов.

Робот методично забирает из кассеты элементы кузова и отправляет их дальше на сварку.

Внезапно из процесса «выпала» дверь, на которой сотрудник написал дату и что-то ещё. Потом она нырнула обратно. Брак?

А роботы все продолжали сваривать кузова.

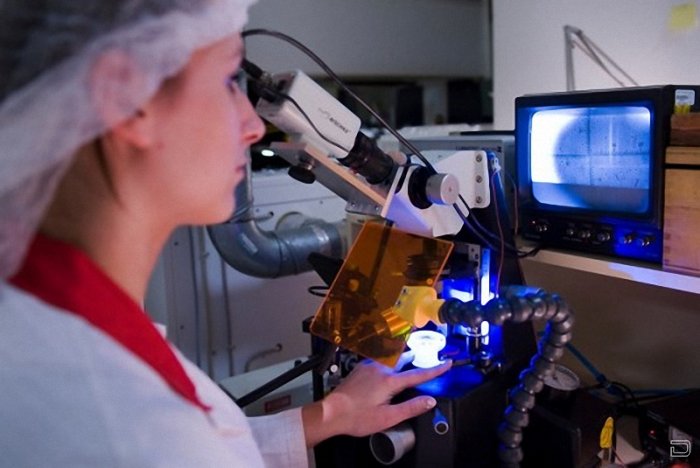

Люди в этом цеху присутствуют только в Зоне проверки качества (Quality audit area). При возникновении отклонений в стандартах производства деталь или элемент отправляется на доработку. Вопросам качества уделяется огромное внимание — 10% сотрудников работают именно в этой области, как на разных этапах производства, так и на выходном контроле.

По таким стеклянным галереям будущие машины передвигаются между цехами. Из-за особого режима покрасочного цеха нам его не показали, и мы сразу направились к сборочному конвейеру.

Начало сборочного конвейера. 2/3 операций тут выполняют люди.

Внезапно праворульный сиид.

В смене на сборке работают около 500 человек.

Что меня удивило — так это отсутствие хмурых или недовольных лиц.

Что меня удивило ещё больше — так это то, что на конвейере собираются сразу все модели. Для того чтобы отличить их друг от друга, а так же для защиты ЛКП, на них надеваются разноцветные защитные панели, где каждый цвет соответствует определенной модели.

Даже если работа на конвейере и напоминает биороботов, то это, наверное, счастливые биороботы.

А вот небольшое вкрапление роботехники — установка собранной торпедо.

Для завершения сборки нужно поставить двигатель и подвеску на место.

Это все в сборе приезжает откуда-то сбоку на специальной тележке.

Движения синхронизируются и...

...вжик, женитьба (как это называется у них) состоялась.

После этого — финишная прямая, где что-то крутят и присоединяют.

На выходе — контроль качества.

Далее почти готовая машина комплектуется зеркалами, стеклами, сиденьями и прочими нужными вещами.

Раз — и лобовое стекло на месте.

На разных этапах высота машины регулируется подъемником, который находится под площадкой.

Процесс завершается контролем качества и заправкой жидкостями, после чего машина уезжает на испытательный круг.

Кольцо длиной в несколько километров. На этой трассе сымитированы различные варианты покрытия дороги, повороты, подъемы и спуски. Тест-пилот может не допустить автомобиль в продажу, если, по его мнению, в конструкции автомобиля имеются какие-либо недостатки, или в его работе есть отклонения (дребезг обшивки, недостаточно чуткое рулевое управление, плохая работа подвески и т.д.). Если недостатков обнаружено не было, то автомобиль попадает на стоянку готовых авто и ждет своей отправки.

Давайте посмотрим на современный автозавод.

Ваш будущий автомобиль КИА поступает на завод в виде вот таких бобин с листовой сталью.

В прессовальном цехе двадцатитонные стальные рулоны превращаются в кузовные детали будущих машин. Этот процесс разбит на несколько этапов. Первый этап включает в себя подготовку «болванки» для дальнейшей формовки детали. Для этого из листа стали вырезается контур, технологические отверстия и выступы будущей детали.

Средство передвижения по цеху.

Далее этот продукт складывается на металлических стеллажах и при помощи электророхли попадает в пресс-машину.

Временные затраты на производство одной детали составляют порядка 20 секунд.

Замена пресс-форм происходит каждые 30 минут.

Деталь после штамповки.

Далее сформованные детали попадают на многоярусные стеллажи и ждут своей очереди в сварочный цех.

Если в пресс-цеху есть персонал, то склад полностью автоматизирован.

После склада детали кузова попадают в сварочный цех, который полностью роботизирован.

В цеху установлено около 400 роботов.

Весь процесс происходит без участия человека, который только контролирует его.

Поражаешься слаженной работе всех этих механизмов.

Робот методично забирает из кассеты элементы кузова и отправляет их дальше на сварку.

Внезапно из процесса «выпала» дверь, на которой сотрудник написал дату и что-то ещё. Потом она нырнула обратно. Брак?

А роботы все продолжали сваривать кузова.

Люди в этом цеху присутствуют только в Зоне проверки качества (Quality audit area). При возникновении отклонений в стандартах производства деталь или элемент отправляется на доработку. Вопросам качества уделяется огромное внимание — 10% сотрудников работают именно в этой области, как на разных этапах производства, так и на выходном контроле.

По таким стеклянным галереям будущие машины передвигаются между цехами. Из-за особого режима покрасочного цеха нам его не показали, и мы сразу направились к сборочному конвейеру.

Начало сборочного конвейера. 2/3 операций тут выполняют люди.

Внезапно праворульный сиид.

В смене на сборке работают около 500 человек.

Что меня удивило — так это отсутствие хмурых или недовольных лиц.

Что меня удивило ещё больше — так это то, что на конвейере собираются сразу все модели. Для того чтобы отличить их друг от друга, а так же для защиты ЛКП, на них надеваются разноцветные защитные панели, где каждый цвет соответствует определенной модели.

Даже если работа на конвейере и напоминает биороботов, то это, наверное, счастливые биороботы.

А вот небольшое вкрапление роботехники — установка собранной торпедо.

Для завершения сборки нужно поставить двигатель и подвеску на место.

Это все в сборе приезжает откуда-то сбоку на специальной тележке.

Движения синхронизируются и...

...вжик, женитьба (как это называется у них) состоялась.

После этого — финишная прямая, где что-то крутят и присоединяют.

На выходе — контроль качества.

Далее почти готовая машина комплектуется зеркалами, стеклами, сиденьями и прочими нужными вещами.

Раз — и лобовое стекло на месте.

На разных этапах высота машины регулируется подъемником, который находится под площадкой.

Процесс завершается контролем качества и заправкой жидкостями, после чего машина уезжает на испытательный круг.

Кольцо длиной в несколько километров. На этой трассе сымитированы различные варианты покрытия дороги, повороты, подъемы и спуски. Тест-пилот может не допустить автомобиль в продажу, если, по его мнению, в конструкции автомобиля имеются какие-либо недостатки, или в его работе есть отклонения (дребезг обшивки, недостаточно чуткое рулевое управление, плохая работа подвески и т.д.). Если недостатков обнаружено не было, то автомобиль попадает на стоянку готовых авто и ждет своей отправки.