25

июняКак делают Суперджет

Пишет Александр Чебан: «Самолет — это не автомобиль, это очень сложный, можно сказать, «штучный» продукт, собранный руками. Именно здесь и скрывается факт многочисленных сомнений и недоверия рядового авиапассажира.

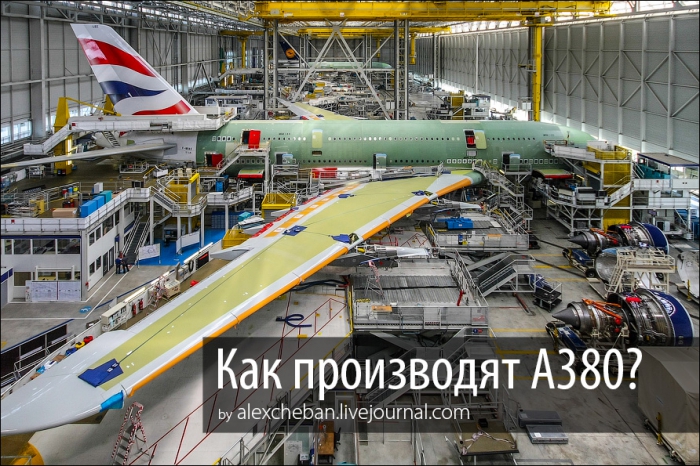

Я думаю, что мои читатели уже летали на Суперджете, ну а многие полетят на одном из шести Суперджетов авиакомпании «ЮТэйр» уже в этом году. Сегодня я предлагаю вам взглянуть на производство этого прекрасного самолета. Я показывал заводы «Эйрбас» в Гамбурге и Тулузе, заводы «Боинг» в Эверетте и Рентоне, конечно же, мне было очень интересно увидеть, как собирают самолет в России. Сложнейший процесс, где никто не имеет права на ошибку, где происходит многократный контроль на каждом этапе сборки. В 2013 году собрано 25 самолетов, а в текущем году будет собрано 40 Суперджетов! В настоящее время цикл производства составляет 10 дней, в планах его сокращение до семи!»

Начну же я рассказ о производстве Суперджета с фоторепортажа с завода в Комсомольске-на-Амуре. Хотя, конечно же, начинается все намного раньше…

Производство самолета — его окончательную сборку — осуществляет Комсомольский-на-Амуре филиал ЗАО «Гражданские самолеты Сухого» (КнАФ) при непосредственном участии других заводов на территории России, где изготавливаются составные части Sukhoi Superjet 100. Готовые детали передают в Комсомольский-на-Амуре филиал ЗАО «Гражданские самолеты Сухого», где и производится окончательная сборка самолета.

Изготовление деталей и агрегатная сборка отсеков осуществляется в Новосибирске, детали из полимерных материалов производятся в Воронеже. Но первая из основных локаций, где можно увидеть самолет от собранного фюзеляжа до летающего борта — это Комсомольск-на-Амуре.

Как и на «Боинге» или «Эйрбасе», сборка ведется согласно определенным производственным участкам.

Вот так выглядит цех сборки фюзеляжа.

Здесь производится стыковка отсеков фюзеляжа, монтаж стеллажей под радио- и электрооборудование.

Также монтаж пола, багажных отсеков, дверей. Очень интересно видеть «эволюцию» самолета, перемещаясь от станции к станции.

Обратите внимание, как много элементов имеет обычная пассажирская дверь! Хотя, конечно же, она совсем не обычная.

В цехе сборки фюзеляжа производится теплоизоляционная подготовка, а также установка кронштейнов для электрооборудования. Вот на этом примере очень хорошо заметно «рождение» салона самолета.

Чистый салон и установка пола.

Теплоизоляционная подготовка.

Здесь я забегаю немного вперед, электрооборудование уже на месте. Этот кадр сделан уже в цехе окончательной сборки.

Далее мы перемещаемся в соседний цех, который является цехом окончательной сборки. Здесь самолет перемещается по семи участкам, откуда передается на летно-испытательную станцию.

Монтаж вспомогательной силовой установки и носового обтекателя.

Монтаж передней и основных стоек шасси.

Покраска готового самолета в ливрею авиакомпании осуществляется в Ульяновске или Венеции, хотя некоторые мелкие элементы красят прямо тут.

Гидравлические элементы… сложно?! Сложнее выглядят только кабели электрооборудования! Абсолютно все процессы сборки проходят многократный контроль качества. Каждый рабочий ответственен только за свой участок и определенный перечень работ.

В конце 2013 года здесь была внедрена новая мультимедийная обучающая система, все это работает в соседнем здании, обучение и контроль происходит без отрыва от производства.

Все новшества и даже совсем незначительные нюансы позволяют сократить время сборки на одном участке, точно так же это происходит и на «Боинге» с «Эйрбасом». Суперджет еще совсем юный проект, поэтому каждое достижение в производственном процессе — это маленький подвиг.

Сборка самолета — это не автомобильный конвейер, это — люди. На каждом из этапов нашу группу сопровождали инженеры и начальники цехов, вы бы видели их энтузиазм и энергию! А какие девушки тут работают!

Монтаж элементов багажного отсека в процессе работы…

…и после ее завершения.

На последних участках производится проверка функционирования шасси, подготовка воздушного судна к поставке под ток, монтаж блоков оборудования.

А вот как выглядит аварийный регистратор, или «черный ящик» на языке обывателя. И он совсем не черный.

В отдельном репортаже я покажу кабину Суперджета на разных станциях сборки и в финальном варианте.

Самолет собран! В этом месте он передается на этап летно-технических испытаний. Как правило, летная программа каждого нового самолета состоит из восьми полетов, во время которых происходит тестирование систем в воздухе.

Немного непривычно видеть «Remove before flight» на русском.

Ну и куда же в репортаже без серьезных парней?! icon smile Как делают Суперджет: Комсомольск на Амуре Виктор Борисов, Леонид Фаерберг и я.

К настоящему моменту (по данным на май 2014-го) авиакомпаниям поставлено уже более тридцати самолетов, которые налетали около 29 тысяч коммерческих рейсов общей продолжительностью более 42 тысяч летных часов.

Ну а дальше есть два пути у новенького свежесобранного самолета.

Если заказчиком выступает итальянский SuperJet International, который в данный момент поставляет самолеты для мексиканского InterJet, тогда собранный в Комсомольске-на-Амуре борт отправится сразу в Жуковский, откуда перелетит в Венецию на установку интерьера и покраску. Там же он будет передан заказчику.

Если самолет предназначен для других заказчиков, то из Комсомольска SSJ100 перелетает в Ульяновск на установку салона и покраску в цвета авиакомпании, оттуда готовый самолет прилетает в Жуковский для передачи заказчикам, в т.ч. и «ЮТэйр». Из Жуковского будет вторая часть репортажа.

Я уже показывал раньше, вот такой веселый и летний Суперджет у «ЮТэйр» вышел в Ульяновске.

Огромное спасибо пресс-службе авиакомпании «ЮТэйр» и ГСС и лично Елене Галановой и Марине Моторной!

©